Для получения предварительного разрежения во всех лабораторных работах применяют пластинчато-статорные насосы ВН-461 и РВН-20, а также газобалластные Насосы типа ВН-2МГ, способные откачивать пары воды и паро-газовые смеси. Все эти насосы имеют уплотнения. Масло ВМ-4, применяемое в качестве уплотняющего, представляет собой продукт вакуумной перегонки машинного масла марки СУ, из которого откачаны 12— 15% низкокипящих фракций. При температуре ниже 15° С масло в насосе загустевает, вязкость его увеличивается, что отрицательно сказывается на работе механических насосов (затрудняется вращение ротора и смазывание трущихся деталей).

При температуре выше 60° С выделяются легколетучие фракции, что ухудшает предельный вакуум в системе. Вследствие местных перегревов масляной пленки в местах трения деталей также происходит разложение тяжелых молекул масла на более легкие, т.е. частичное изменение состава масла с постоянным образованием более летучих фракций (крекинг). Такие температурные особенности масла накладывают определенные ограничения на условия работы механических насосов: температура воздуха в помещении должна быть в пределах от +10 до +45° С. При температуре окружающего воздуха ниже +10° С включать насосы не рекомендуется.

В процессе работы механического насоса на внутренних стенках и на трущихся поверхностях появляются смолистые слои (осмаливание поверхности), которые могут привести к «заеданию» движущихся деталей насоса. Важным условием нормальной работы механических насосов является поддержание определенного уровня масла, чтобы масло полностью закрывало клапанное устройство. Необходимый уровень масла контролируется по специальному маслоуказателю — окну в корпусе насоса.

Недостаток масла в насосе приводит к резкому ухудшению предельного вакуума. Избыток масла в камере также нежелателен, так как при включении насоса после продолжительного перерыва в работе или на систему с давлением, близким к атмосферному, может произойти выброс масла через выхлопной патрубок.

При включении механических насосов рекомендуется придерживаться следующего правила. Насосы запускать в работу только при закрытом входном вентиле, несколькими короткими включениями электродвигателя, при которых ротор поворачивается на один-два оборота. После того как остаточный газ и масло удалены из камер насоса, двигатель включается на продолжительную работу. Входной вентиль открывают плавно, чтобы не допустить резкого вскипания и выброса масла. Нормальное уменьшение масла периодически восполняется через специальное заливное отверстие в крышке корпуса насоса.

Особенность газобалластного насоса ВН-2МГ — наличие в нем специального устройства — дозатора, подающего воздух во входную камеру. Это устройство (см. § 12) необходимо для регулировки потока балластного газа, при откачке газа, содержащего пары легко конденсирующихся жидкостей. Однако применение газового балласта при откачке «сухих» газов заметно ухудшает предельный вакуум.

-

Возможные неисправности механических насосов и способы их устранения

Масляные механические насосы в нормальных условиях обеспечивают получение предельного разрежения до давления 10-2—10~3 тор и обычно работают достаточно надежно. Основные причины, вызывающие неудовлетворительную работу насосов, можно разделить на три группы: а) нарушение герметичности насоса и подводящих трубопроводов; б) попадание легко конденсирующихся паров жидкостей и влаги в вакуумную систему или насос; в) механические повреждения, царапины на внутренних поверхностях, заклинивание пластин и т. д.

В практике лабораторных работ неисправности, вызванные первыми двумя группами причин, наиболее вероятны. Для определения причин плохой работы механических насосов рекомендуется: а) произвести осмотр вакуумной системы и насоса, обращая особое внимание на уровень масла в насосе, отсутствие капель воды на корпусе насоса и на механические повреждения стеклянных деталей вакуумной системы, таких, как манометрические лампы, краны и т. д.; б) если при внешнем осмотре причины ухудшения вакуума не выяснены, следует определить характер натекания, т. е выяснить, течь или газоотделение является причиной. Поиски течи производят методами.

Можно сравнительно просто определить характер натекания, для чего необходимо снять так называемую

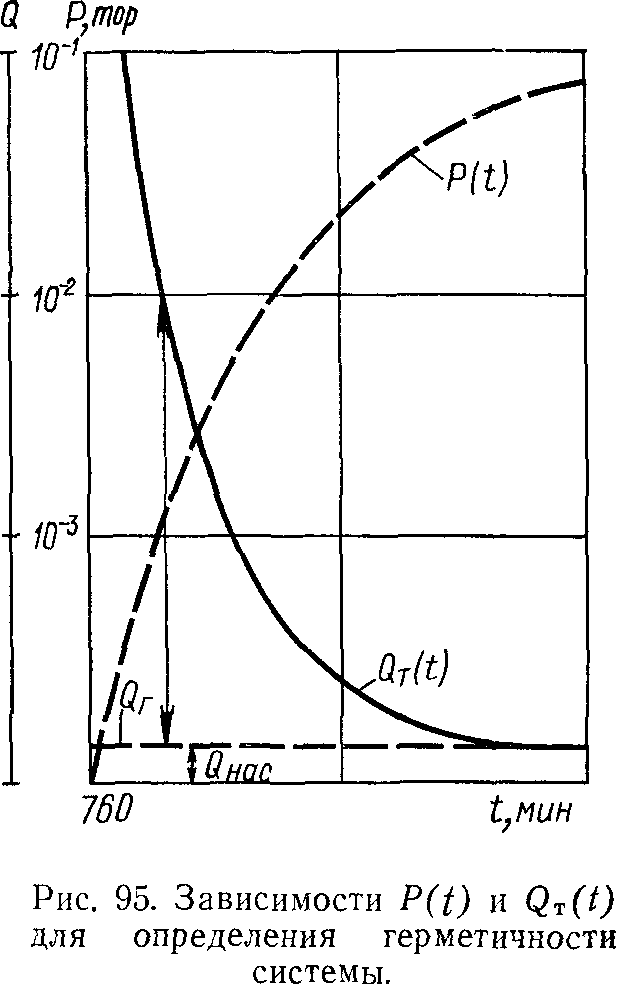

кривую натекания. Для этого, откачав систему до предельного вакуума, закрывают вентиль к механическому насосу и снимают зависимость возрастающего давления в системе от времени. Обоснование этой методики приведены ранее. Используя полученную зависимость, легко найти полный поток натекания Q(t).

Подобная зависимость приведена на рис. 95. Нетрудно видеть, что по характеру кривой QT(/) легко найти величину скорости натекания в систему и определить, течь или газоотделение играет роль в данном случае.

Действительно, поток натекания в систему практически не зависит от давления в системе и определяется лишь величиной отверстия, через которое атмосферный воздух попадает в откачиваемый объем. Однако поток газоотделения сильно меняется с давлением и уменьшается при приближении давления к давлению паров насыщения данного загрязнения (масло, вода и т. д.). Поэтому суммарное натекание приближается к величине истинной течи,

что и позволяет оценить ее.

При известных параметрах насоса, таких, как Рар и SU(P), а также скорости натекания системы можно решить вопрос о качестве работы механического насоса и принять меры по устранению причин отсутствия вакуума. В случае преобладания газоотделения следует разобрать вакуумную систему и с помощью растворителей устранить загрязнение. Если же преобладает натекание через отверстие, его находят и устраняют соответ-

стйующими способами. Когда же скорость общего натекания в систему лежит в допустимых пределах, а предельный вакуум в объеме хуже расчетного, то причиной является неисправность механического насоса.

В этом случае следует проверить работу клапанного устройства. При исправности клапана можно заменить или просушить масло в насосе. Последняя операция производится подачей сухого воздуха на вход насоса. Для насосов ВН-461 и РВН-20 воздух подают через специальный натекатель, а для насоса ВН-2МГ— через дозатор газобалластного устройства.

Если замена или сушка масла не дала результатов, то, следовательно, произошло механическое повреждение насоса. Рассмотрим кратко возможные механические повреждения насосов и способы их устранения. Основной причиной механических неисправностей следует считать попадание посторонних предметов, например, мелких осколков стекла, в рабочую камеру насоса. При этом на поверхности ребра и уплотняющих пластинах появляются раковины и царапины, которые приводят к разгерметизации камеры сжатия. Иногда причиной разгерметизации служит осмаливание рабочих поверхностей окисленным маслом. Кроме того, возможны нарушения работы насоса вследствие заклинивания уплотняющих пластин и клапана на выпускном патрубке насоса, а также в результате износа валов, износа и поломки шарикоподшипников, разработки шпоночных пазов и эксцентрика, износа сальников. Эти неисправности легко обнаружить по изменению характерного стука или шума работающего насоса. В некоторых конструкциях для насосов (например, ВН-461) такого рода неисправности легко устраняются при вскрытии крышки корпуса насоса. В насосах ВН-2МГ и РВН-20 неисправности устраняют при разборке насоса. Однако подобные операции проводит в специальных мастерских квалифицированный персонал.

-

Особенности работы диффузионных насосов

Колебания давления в откачиваемом объеме, т. е. на входе диффузионного насоса, в процессе работы вызываются несколькими причинами. При работе пароструйного насоса в откачиваемый объем непрерывно поступают газ и пары рабочей жидкости из струи сопла. Содержание газа в паровой струе связано с чистотой рабочей жидкости, термическим крекингом масла, происходящим в кипятильнике насоса. Молекулярный вес продуктов крекинга рабочей жидкости, содержащихся в струе, может быть значительно меньше молекулярного веса рабочего вещества. Температура охлаждаемых стенок насоса часто недостаточна для конденсации на ней продуктов крекинга. Несконденсированные пары и остаточные газы продиффундируют в откачиваемый объем. Уже отмечалось (см. § 14), что миграция паров рабочей жидкости для масляных диффузионных насосов может достичь нескольких кубических сантиметров в час. Наличие загрязнений рабочей жидкости и миграции продуктов крекинга приводит к снижению предельного вакуума, загрязнению откачиваемого объема и к уменьшению количества рабочей жидкости в подогревателе, что ограничивает срок службы насоса без вскрытия.

В процессе работы диффузионного насоса при некоторых условиях газ поступает в область высокого вакуума в результате его диффузии из области предварительного разрежения. При увеличении давления со стороны форвакуума происходит последовательный или ступенчатый прорыв газа через все ступени насоса (см. рис. 15). При этом газ протекает по образовавшемуся каналу в сторону высокого вакуума до тех пор, пока перепад давлений не уменьшится до восстановления откачивающей способности насоса. Смена периодов работы и прорыва может происходить с частотой 0,2 гц и сопровождаться резкими колебаниями давлений на стороне высокого вакуума. Для устранения этого явления необходимо уменьшить давление на выходе насоса с помощью бустерного насоса или дополнительных сопел, выполняющих роль бустера.

Для нормальной работы диффузионного насоса требуется определенная мощность подогрева кипятильника (см. § 13). При снижении мощности уменьшается плотность струи масла у сопел, снижается быстрота откачки насоса, возникают колебания давления в откачиваемом объеме. При увеличении мощности подогрева приходится иметь дело также с нестабильностью давления и с резким возрастанием миграции масла. Кроме того, срок службы насоса уменьшается.

Важное свойство, способствующее нормальной и стабильной работе паромасляных насосов, связано с их способностью к восстановлению характеристик после аварийного прорыва атмосферы в систему, когда горячее масло соприкасается с воздухом. При этом происходит окисление масла и его разложение, что ухудшает характеристики насоса, увеличивает миграцию масла в откачиваемый объем, а в бустерных насосах увеличивает вынос масла в сторону насоса предварительного разрежения. Однако если контакт был непродолжительным, то после выноса продуктов окисления и разложения из масла после работы под вакуумом в течение некоторого срока качество масла может восстановиться.

Для нормальной работы диффузионного насоса его стенки необходимо охлаждать. В отечественных насосах применяют два способа водяного охлаждения- с помощью змеевика из медных труб, напаянного по всей длине на корпусе насоса, и с помощью водяной рубашки. Для насосов малой мощности допускается применение принудительного воздушного охлаждения с помощью вентилятора. Корпус насоса в этом случае снабжается радиаторными крыльями Система охлаждения конструируется с таким расчетом, чтобы поддерживать в рабочем состоянии температуру стенок насоса заведомо ниже температуры конденсации рабочей жидкости. Для масляных насосов эта температура не должна превышать 28—30° С. При увеличении температуры стенок в результате недостаточного охлаждения насоса происходит перегрев масла, увеличивается скорость разложения (крекинга), ухудшается предельный вакуум, возрастает скорость миграции масла в откачиваемый объем. Для бустерных насосов также увеличивается скорость выноса масла.

Расход охлаждающей воды должен быть порядка 1 л/мин для насосов Н-1С и ЦВЛ-100 и около 2 л/мин для насоса типа Н-5С.

При эксплуатации насосов с водяным охлаждением приходится считаться с процессами накипеобразования и загрязнения охлаждающей системы взвесями, содержащимися в воде, а также с коррозией металла [150] В некоторых случаях рост осадка приводит к полной закупорке системы охлаждения и выходу насоса из строя, так как эффективных способов борьбы против засорения труб нет. Известно лишь, что лучшие результаты против накипеобразования и выделения органических осадков дает применение меди в качестве конструктивного материала и тщательная обработка поверхности охлаждающей системы.