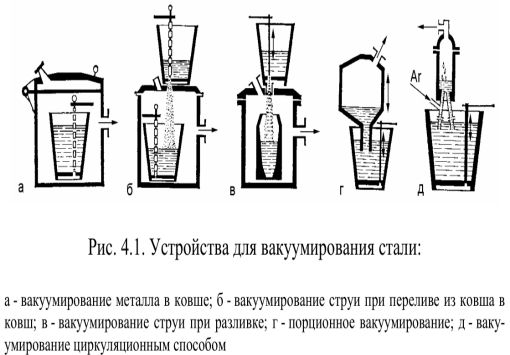

Установка дегазации предназначается для очистки жидкого металла и сплава от имеющихся в его составе постороннего газа и примеси, ухудшающей качество состава. Цикл чистки осуществляется «кипением», перемешиванием, раскислением, рафинированием и отстаиванием в ходе непосредственной плавки и разливки. Способ вакуумирования (вакуумной дегазации) считается самым эффектным из всех известных.

Содержание:

- Устройство оборудования

- Особенности вакуумирования стали в ковше

- Особенности циркуляционной дегазации

- Особенности проточной дегазации

Устройство оборудования

Полное устройство установки дегазации металлов и их сплавов зависит от метода вакуумирования. Поверхностно конструкцию оборудования можно описать следующим образом:

- Герметичная вакуумная камера, рабочий объём, внутри которого происходит цикл освобождения расплава от водорода и примесей;

- Вакуумный насос, нагнетающий нужное значение вакуума и поддерживающие его в течение всего цикла;

- Ковш, ёмкость в которую помещается заготовка и осуществляется её последующее расплавление и чистка;

- Электродвигатель, приводящий в движение вращающийся ротор, в процессе осуществления циркуляционной дегазации;

- Система трубопроводов (нагнетания и стравливания вакуума, вывода водорода и других примесей);

- Объём и вводной патрубок системы хранения дегазатора (вещества, которое вводится в расплавленный алюминий и способствует выводу посторонних газов. Наиболее часто используется азот или аргон, не содержащие в своём составе вредных для металлов составляющих);

- Блок управления, на котором задаются необходимые параметры осуществления чистки. Сюда же выводятся оцифрованные показатели текущего цикла, переданные с приборов и датчиков установки.

Полная конструкция установки вакуумной дегазации для алюминиевых сплавов зависит от точной модификации оборудования.

Устройство оборудования

Особенности вакуумирования стали в ковше

Чистка алюминия в ковше выполняется в рабочем объёме, где устанавливается ковш с металлом, после чего она (камера) герметично закрывается крышкой и соединяется с работающим вакуумным насосом. На крышке объёма установлен бункер для ферросплава.

По достижении уровня разряжения от 0,267 до 0,667 кПа начинается процесс кипения металла, то есть запускается цикл дегазации. Время цикла может быть разным и зависит от температуры металла и его объёма. По завершении процесса, разряжение стравливается, камера открывается, а ковш транспортируется на разливку.

Особенности вакуумирования стали в ковше

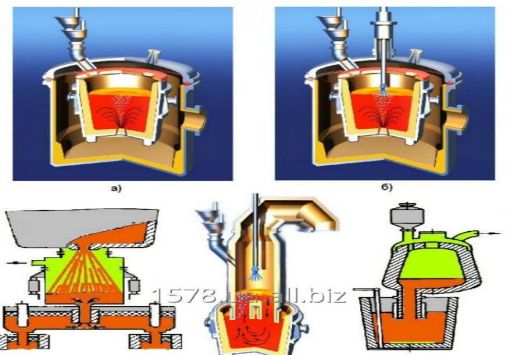

Особенности циркуляционной дегазации

Начало рабочего цикла запускается с того, что графитовая фурма помещается в рабочую ёмкость, после чего в расплавленный металл вдувается азот или аргон. В результате вращательного движения ротора, расплавленный металл принимает воронкообразную форму, а водородные частицы, вместе с остальными отложениями, под воздействием центробежной силы, попадает в нижнюю зону рабочей ёмкости. Система регулирования расхода азота (аргона) позволяет получить наиболее качественный сплав.

Процедура рафинирования происходит посредством досыпки рафинирующего флюса на поверхность расплавленного металла. Выполняется это отдельным дозатором, который не соединён с ротором основной конструкции.

Особенности циркуляционной дегазации

После запуска оборудования, фурма, насаженная на роторе, утапливается в алюминиевый расплав. Одновременно с этим происходит погружение отражательной пластины, обеспечивающей неподвижное состояние поверхности ванны с металлом при проведении цикла. Для того чтобы не допустить перемешивания всплывающего водорода и шлака с жидкообразным расплавом, осуществляется интенсивная подача продувочного газа и увеличение частоты вращений ротора.

После того, как установка входит в стандартный рабочий статус, отражательная пластина извлекается из расплавленного металла. Оказавшийся в силе действия вращающегося ротора, он приобретает воронкообразную форму и начинается порционная подача рафинирующего флюса. Тот, попадая под воздействие центробежной силы, моментально затягивается в донную часть ковша. Постепенно рафинирующий флюс перемешивается с объёмом алюминия, затем в него снова вводится разделительная пластина. Поверхность расплава приобретает состояние покоя и запускается одновременный цикл рафинирования и вывода инородных частиц. На поверхности показывается всплывающий шлак, который удаляется посредством сбора.

Тесты на определение количество молекул водорода в металле осуществляются с помощью анализаторов газа.

Особенности проточной дегазации

Поточное вакуумирование алюминия происходит при непрерывной разливке. После запуска установки в рабочий объём вводится инертный газ (азот, аргон). Осуществляется это посредством вращающегося продувочного устройства (одного или нескольких, в зависимости от модификации). Также газ может подаваться иным устройством инжекции. Расщепление газа на пузырьки происходит за счёт инжектора.

Попадая в расплав, они насыщают его. После того, как частицы технологических газов поднимутся на поверхность расплава, происходит десорбция растворённого водорода.

Небольшое количество хлора, добавленное в технологический газ, способно нарушить связь между расплавом и любыми присутствующими не смачиваемыми включениями, позволяя пузырькам подниматься и прилипать к включениям, перемещая их к поверхности расплава.

Особенности проточной дегазации

Общие принципы установки проточной дегазации является:

- Добавление инертных газов и получение желательного уровня выпуска водорода;

- Выставлении оптимальной скорости системы продувки с целью минимизации турбулентности и завихрения ванны с одновременным увеличением распределения пузырьков;

- Сохранение инертного свободного пространства для сведения к минимуму образование шлака и окисление графитового продувочного устройства.