Вакуумная камера для дегазации предназначена для удаления растворённых газов или захваченных газовых пузырьков из помещённых в неё веществ.,/p>

Содержание:

- Устройство камер для дегазации

- Технические характеристики вакуумных камер для дегазации

- Принцип работы оборудования

- Сфера назначения вакуумных камер для дегазации

- Классификация вакуумных камер для дегазации

Устройство камер для дегазации

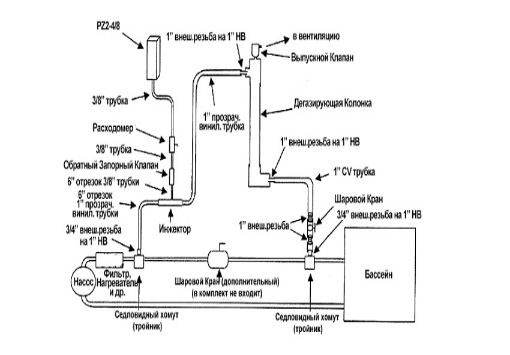

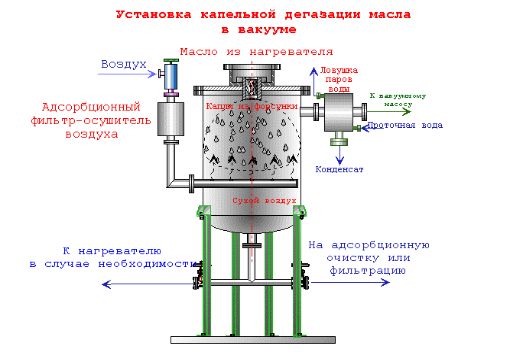

Дегазация жидкого пластика в вакуумной камере осуществляется в ёмкости, которая может иметь различную геометрическую форму и объём, зависящий от модификации аппарата. Камера (рабочий объём), соединена с измерительными приборами и мощным вакуумным насосом. Фактически конструкция вакуумной камеры состоит из следующих элементов:

- Герметичная ёмкость (камера, цилиндр, куб), оснащённая дверкой, откидывающейся крышкой. Минимальный объём – 10 л, максимальный может достигать нескольких кубометров;

- Вакуумный пластинчато-роторный, винтовой или кулачковый насос, мощность которого влияет на скорость происходящего внутри процесса очищения компаунда;

- Вакуумметр, позволяющий контролировать величину вакуума в камере дегазации;

- Манометр для отображения текущего давления в камере;

- Система трубопровода, соединяющая элементы с рабочей камерой. При необходимости через неё выводится избыточное разряжение и происходит выравнивание с атмосферным давлением.

Устройство камер для дегазации

На этапе производства вакуумной камеры для дегазации к стандартной комплектации могут добавляться дополнительные элементы и системы:

- Смотровое окно. Изготовленное из термостойкого стеклопакета. Через него оператор может зрительно контролировать за изменениями, происходящими с компаундом в рабочей камере;

- Диодное освещение камеры дегазации, использующееся для аналогичных целей;

- Дополнительные гидравлические, пневматические, электрические вводы в камеру;

- Усиление стенок камеры, допускающие её использование с избыточными давлениями;

- Покрытие поверхности специальным защитным слоем, предохраняющим ёмкость от механических повреждений в результате загрузки/выгрузки объёмных заготовок, сто значительно продлевает срок службы аппарата;

- Дополнительные фланцы и вентили;

- Автоматическая, откидывающаяся крышка или дверка;

Технические характеристики вакуумных камер для дегазации

Общие технические характеристики модельного ряда вакуумных камер для дегазации эпоксидной смолы, силикона, пластика и других компаундов:

- Количество вакуумных насосов в одной установке: 1 ед;

- Объём камеры: 0,027-0,343 м3;

- Габариты камеры, (ДхШхВ): (0,3х0,3х0,3-0,7х0,7х0,7 м);

- Производительность: от 20 до 40 м3/ч.;

- Мощность насоса: 0,75-1,5 кВт.

Технические характеристики вакуумных камер для дегазации

Принцип работы оборудования

Вакуумная камера для производства силикона загружается компаундом, который должен занимать не более 2/5 от всего объёма камеры. Если осуществляется очистка вещества, находящегося в состоянии жидкости, его помещают в специальную одноразовую ёмкость с учётом тех-же пропорций от её объёма.

Процесс создания разряжения начинается после запуска вакуумного насоса. В результате остаточного давления, дегазируемое вещество приобретает высокую вязкость, а присутствующие в нём частицы воздуха станут причиной значительного увеличения объёма. Процесс может привести к непредвиденному выбросу за пределы одноразовой ёмкости. Например, аналогичный процесс в вакуумной камере для дегазации смолы приведёт к тому, что отмыть её стенки от эпоксидного состава будет невозможно.

Принцип работы оборудования

Чтобы не допустить выброса компаунда, нужно незамедлительно выровнять давление до атмосферного. Выполняется это стравливанием крана, после чего запустить процесс заново. Такая процедура повторяется до того момента, пока не снизится количество воздуха или газов, а дегазируемое вещество не перестанет выходить за установленные для него пределы.

При работе с камерой для дегазации небольшого размера, её можно слегка встряхнуть, тем самым ускорить процесс усадки компаунда и предотвратить его выброс.

Выдержка дегазируемого вещества с работающим насосом и максимальном избыточном давлении осуществляется до момента, пока все газообразные вещества не удалятся из его структуры. Удаление компаунда из рабочей камеры возможно только после того, как процесс дегазации завершен.

Сфера назначения вакуумных камер для дегазации

Основное предназначение вакуумных камер для дегазации силикона, смолы, жидкой пластмассы или других компаундов – очистка от пузырьков воздуха либо иных газообразных примесей, содержащихся в материале. Это необходимо ввиду их негативного влияния на внешний вид, целостность и плотность структуры компаунда. Составы, которые подверглись такой обработке, становятся более прочными, не так подвержены разрыву, разлому. Методика дегазации популярна во многих производственных сферах, но в большей степени в таких:

- Деревообрабатывающая промышленность использует дегазацию для стабилизации древесного волокна;

- Химическая промышленность и другие производственные сферы, таким образом очищают силикон, полиэстер, каучук, резину, продукты питания. полиэстер, каучук, резину, продукты питания;

- Научно-исследовательские институты применяют дегазацию для проведения лабораторных опытов;

Сфера назначения вакуумных камер для дегазации

Кроме этого, вакуумные камеры дегазации успешно используются для вакуумирования полимерных составов. Методика востребована ввиду того, что является идеальным способом очистки составов и позволяет, с минимальными затратами, получить идеально ровное, лишённое шероховатостей и пузырьков изделие.

Вакуумная дегазация подходит не только для крупной промышленности или научно-исследовательских институтов, но и для предприятий, относящихся к малому и среднему бизнесу. Например, специализирующегося на изготовлении и реализации силиконовых изделий или продуктов питания, из внутренней структуры которых необходимо удалить пузырьки воздуха.

Классификации вакуумных камер для дегазации

Форма и размеры вакуумных камер могут быть разнообразными и подбираются в зависимости от помещения, в котором будут установлены и свойств или габаритов очищаемого вещества. Наиболее востребованными аппаратами, считаются имеющие одну из следующих форм:

- Прямоугольник, квадрат, куб. Устанавливаются чаще всего. Прямые стенки камеры делают данный вид самым рациональным;

- Колпак. Используются в вертикальном положении в паре с допсистемой автоматического открытия двери, колпака;

- Цилиндр. Устанавливаются в горизонтальном положении. Комплектуются одной или двумя (на разных сторонах) открывающимися дверками.

Классификации вакуумных камер для дегазации - колпак