Разъемные вакуумные соединения

Разборные вакуумно-плотные соединения, применяемые в лаборатории, представляют собой грибковые и фланцевые соединения.

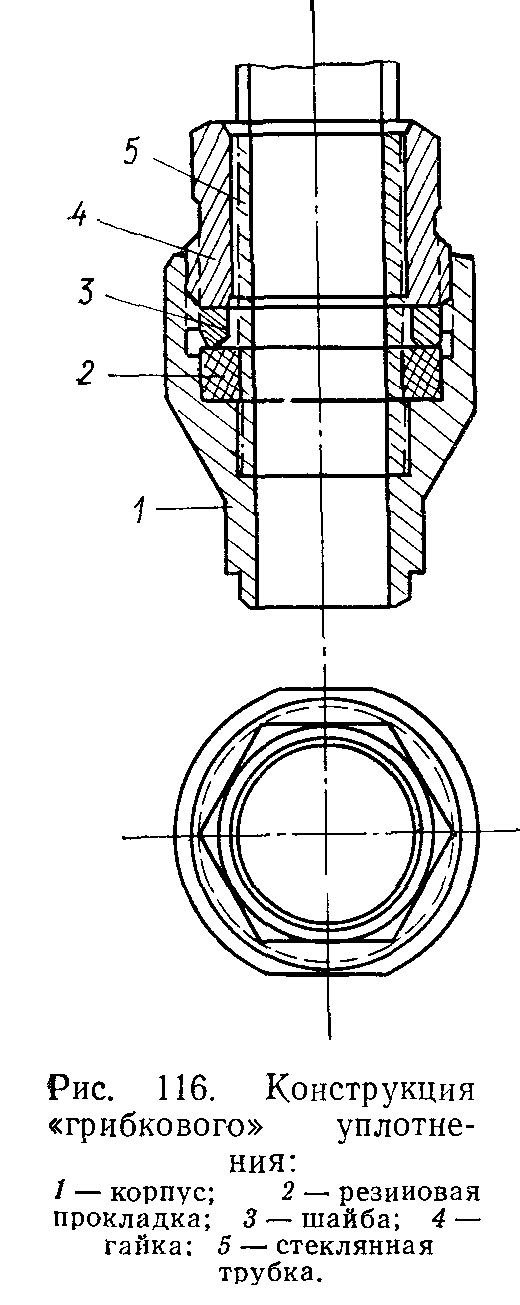

На рис. 116 показано «грибковое» уплотнение. Конструкция такого уплотнения обеспечивает надежное соединение труб диаметром до 30 мм На всех лабораторных вакуумных установках оно применяется для присоединения к металлическим вакуумным системам манометрических преобразователей. Уплотнение вставляемой в грибок трубки производится за счет плотного прижимания к ней кольцевой резиновой прокладки 2, сжатой гайкой 4 через промежуточную шайбу 3. При сжатии кольцевая резиновая прокладка не меняет объема, а только деформируется, заполняя при этом все предоставленное ей пространство Зазоры между уплотняемой трубкой и стенкой, а также между трубкой и шайбой должны быть малы, так как иначе при сильном нажиме резина может выдавливаться в эти зазоры.

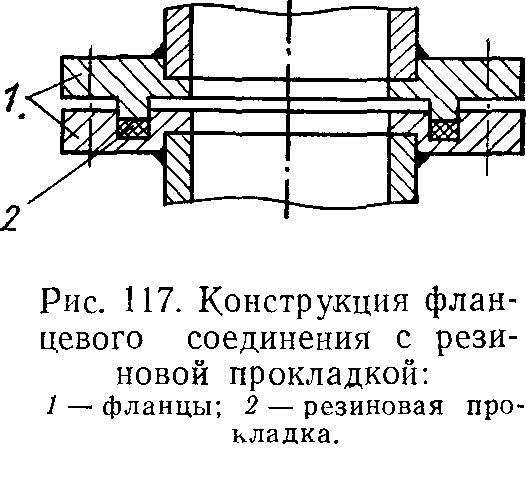

На рис. 117 представлена конструкция фланцевого соединения с уплотняющей прокладкой из вакуумной резины. Вакуумная плотность соединения достигается сильным прижатием плоской поверхности фланца и выступающей части кольцевой прокладки. Глубину паза и толщину прокладки выбирают такими, что после стягивания болтов паз заполнен резиной не менее чем на 95%. Такие соединения обладают наибольшей жесткостью и надежностью в работе, и, кроме того, здесь полностью исключена возможность возникновения разрушающих прокладку деформаций даже при чрезмерной затяжке болтов.

Описанные грибковые и фланцевые уплотнения удобны и надежны. Однако при работе с ними следует помнить о некоторых специфических свойствах, которыми обладает резина.

-

1. При деформации резина хорошо меняет форму, но общий объем ее остается почти неизменным. Это свойство и делает резину одним из наиболее надежных уплотняющих материалов.

-

2. При длительной работе резиновых прокладок, в результате остаточной деформации, уплотняющие свойства последних ухудшаются. Поэтому рекомендуется проводить подтяжку болтов, стягивающих фланцы.

-

3. Применяемые резиновые прокладки марки 7889 и 9024 можно нагревать до температуры 50—60° С. Прогрев до температур 100—120° С возможен только кратковременно, так как при этом происходит размягчение и разрушение резины и, следовательно, потеря ее вакуумных свойств. Кроме того, в момент нагрева резины происходит интенсивное газоотделение, что резко увеличивает давление в вакуумной системе.

При низких температурах (ниже нуля) эластичность резины уменьшается, а при температуре жидкого азота резина становится хрупкой. Однако, если при повышении температуры происходят необратимые изменения свойств резиновых прокладок, при уменьшении температуры резина временно утрачивает свои вакуумные свойства и при возвращении к нормальной температуре восстанавливает их.

-

4. Следует особо отметить, что при соприкосновении с маслом резина набухает. Для промывки резины следует применять 5%-ный раствор щелочи (КОН), так как бензин и ацетон разрушают резину.

-

5. Один из недостатков резины — ее способность десорбировать ранее поглощенные газы. В работе [11] отмечено, что газоотделение с 1 см2 вакуумной резины, даже после пребывания в вакууме в течение 200 ч, составляет 2-Ю"3 см3-ат/ч. Уменьшить количество газов, выделяемых резиной в вакуумную систему, можно, ограничив поверхности ее соприкосновения с вакуумом.

На всех вакуумных установках, где требуется получение давления ниже 10~6 тор, применяют разборные фланцевые уплотнения с металлическими прокладками. Такие уплотнения выдерживают длительный прогрев при температурах 400—450° С в условиях непрерывной откачки. В качестве уплотняющих прокладок применяют предварительно отожженную и очищенную от окалины медь МБ-1 ЦМТУ 3303-53 (медь бескислородная).

На одном из фланцев такого соединения вытачивают кольцевой выступ с зубом треугольного профиля, а на другом — имеется кольцевой паз с канавкой того же профиля. После затяжки фланцев болтами медная прокладка, находящаяся в пазу, претерпевает пластическую деформацию и заполняет зазоры между стыкующимися поверхностями. Полученное вакуумно-плогное соединение не нарушается при прогреве до высоких температур. Что касается газовыделения из материала прокладки, то оно примерно в 1000 раз меньше, чем газовыделение вакуумной резины. Кроме того, малая поверхность соприкосновения прокладки с вакуумом сводит газоотделение к величине, которой можно практически пренебречь.

Для уплотнения сверхвысоковакуумных разъемных соединений часто применяют легкоплавкие металлы [155].

Вакуумные краны, вентили, затворы и натекатели

Для разделения частей вакуумных установок применяют вентили, затворы и краны [156, 157]. Конструкция вентилей в первую очередь определяется размерами сечения канала проходного отверстия.

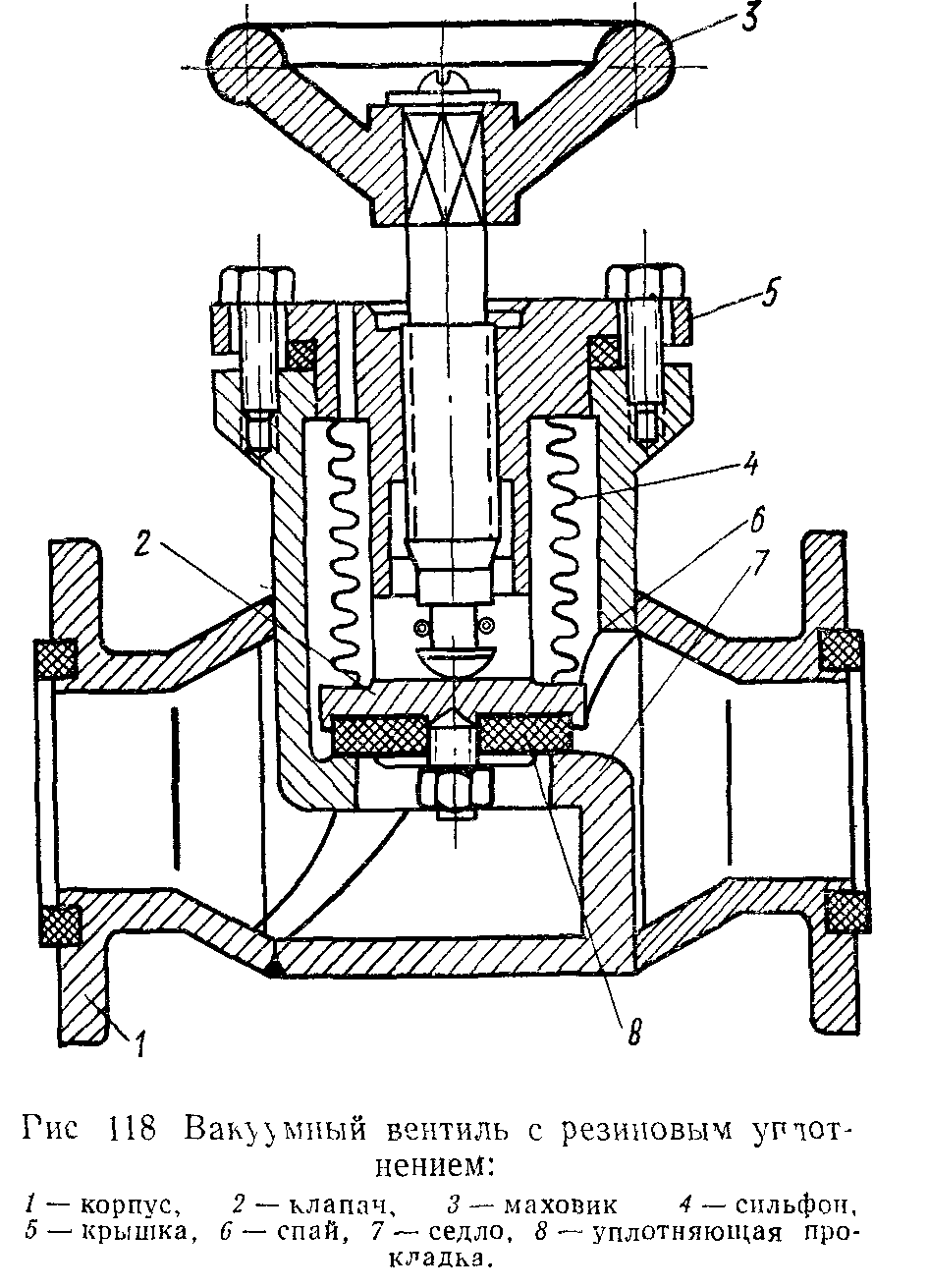

Схематически вентиль с диаметром канала проходного отверстия 25—80 мм (Ду-25 — Ду-80) показан на рис. 118. Седло вентиля уплотняют при помощи клапана, представляющего собой кольцевую прокладку, вырезанную из вакуумной резины толщиной 3—4 мм. Вентиль легко разбирается. Крышка вентиля герметично соединена с его верхним патрубком. Корпус обычно делается сварным, литье, вследствие пористой структуры, не применяют.

Сильфон представляет собой гофрированную металлическую трубку, которая благодаря гофрировке легко сгибается и растягивается. Вентили к трубопроводам вакуумной системы присоединяют с помощью разборных фланцевых соединений с резиновым уплотнением.

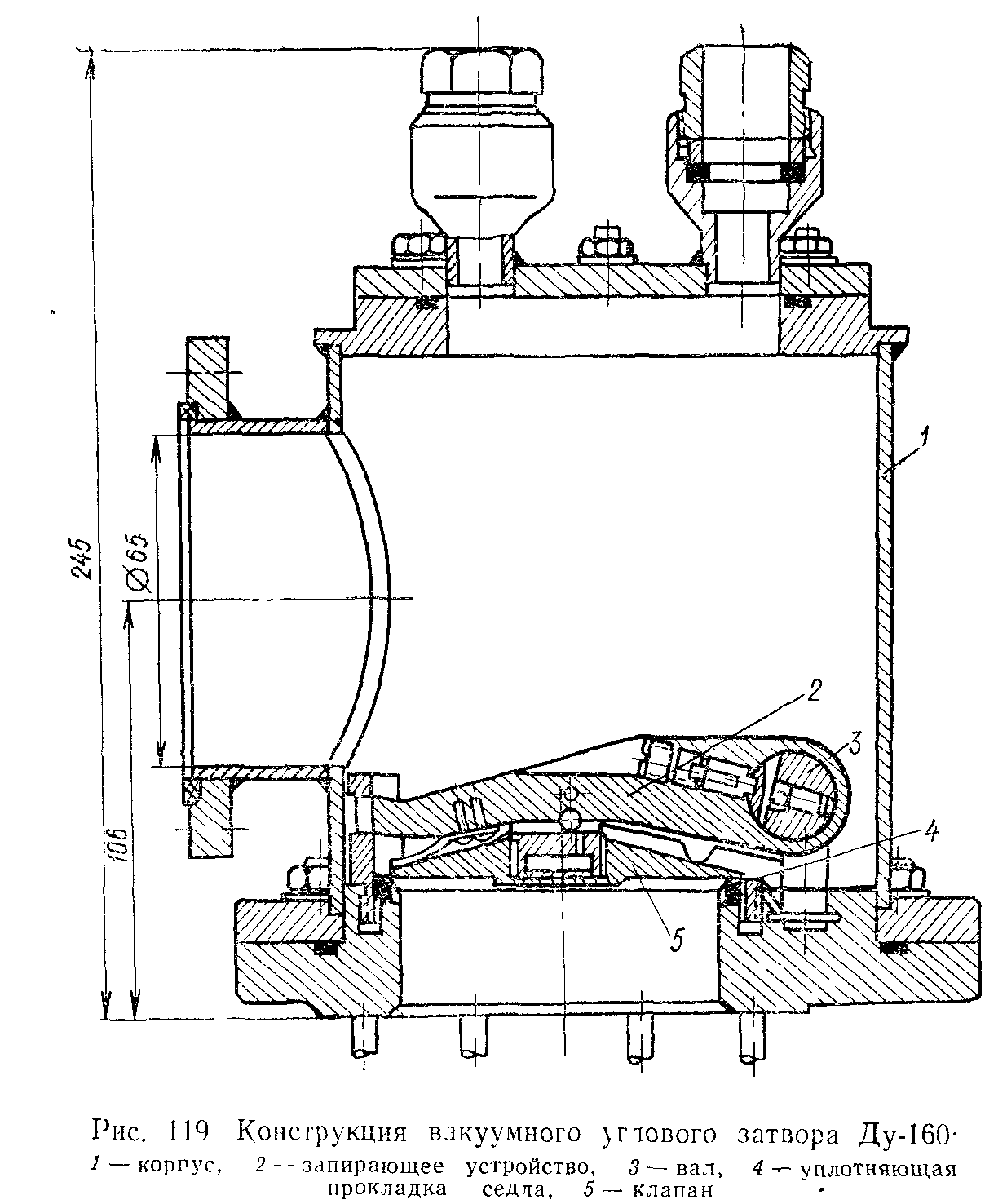

Для перекрытия высоковакуумных коммуникаций, соединяющих пароструйные насосы с откачиваемым объемом, применяют затворы с диаметром проходных отверстий больше 100 мм. Диаметр трубопровода, соединяющего пароструйный насос с откачиваемым объемом, делается большим, поэтому, чтобы не снижать пропускную способность высоковакуумного участка, затвор имеет диаметр проходного отверстия не меньше, чем диаметр трубопровода. На рис. 119 изображена конструкция вакуумного углового затвора Ду-160. Проходное отверстие в затворах приведенной конструкции перекрывается В результате плотного прилегания металлического клапана к седлу с кольцевой прокладкой из вакуумной резины. Клапан в виде металлического диска установлен через плавающую подвеску на рычаге, который с помощью маховика приводится в движение извне. Время открывания и закрывания диска

не более 15 сек. Такие затворы применяют во всех вакуумных агрегатах, используемых в лаборатории.

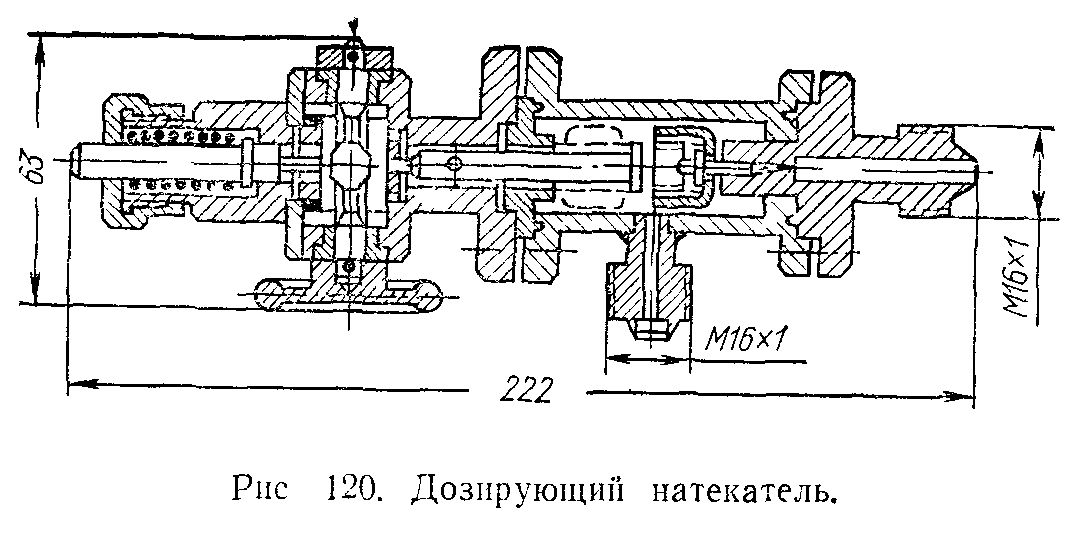

Для плавного напуска атмосферного воздуха в вакуумные установки применяется дозирующий игольчатый вентиль-натекатель с медными уплотнителями, изображенный на рис. 120. С помощью данного вентиля производится плавная регулировка давления от

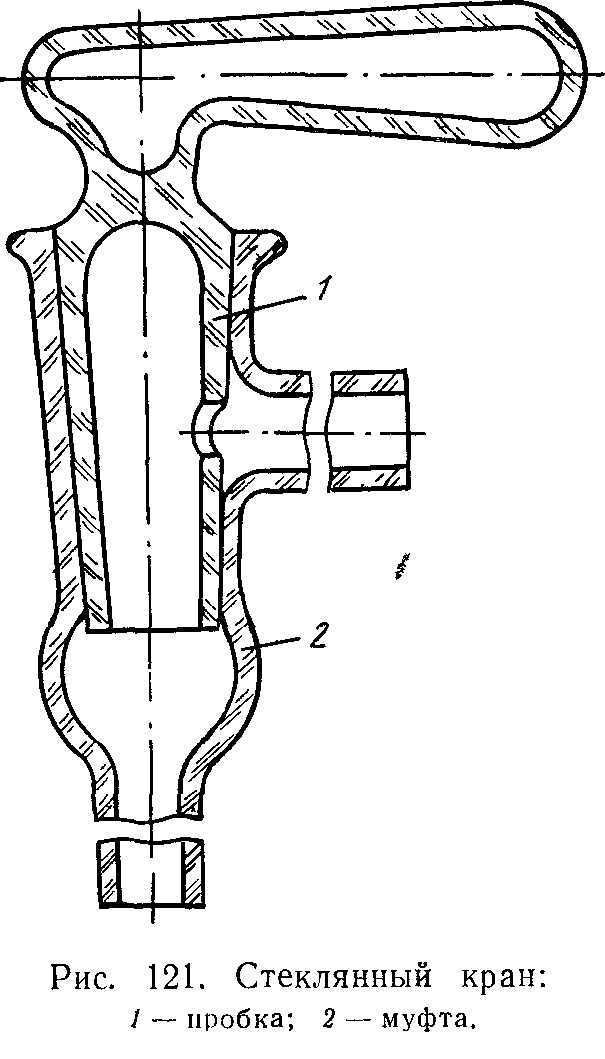

5-Ю"5 тор и выше. Минимальная пропускная способность натекателя 10-4 л-мк/сек, максимальная 500 Л'мк!сек. В лаборатории вакуумные установки для исследования работы магниторазрядных насосов выполнены из тугоплавкого стекла. В качестве вентилей на этих установках применяют стеклянные краны (рис. 121) Кран состоит из конусообразной полой пробки с отверстиями и муфты с патрубками для присоединения к вакуумной системе. Вращением пробки вокруг вертикальной оси патрубки муфты соединяются или разъединяются.

Плотное прилегание конических поверхностей пробки и муфты происходит за счет тщательной притирки. Шлифы уплотняют при помощи вакуумных смазок с низкой упругостью пара (10-6— 10~8 тор при 20° С).

вставив пробку в муфту, тщательно притирать ее до тех пор, пока полностью исчезнут прожилки и образуется тонкий равномерный слой смазки. Необходимо иметь в виду, что наличие обильной смазки на притертых поверхностях, не увеличивая герметичность соединений, загрязняет вакуумную установку. Кроме того, при нанесении смазки на поверхность пробки желательно оставить поясок шириной 4—5 мм в нижней части пробки, не покрытый смазкой. Это делается для того, чтобы

Перед нанесением смазки коническую поверхность пробки необходимо нагреть до 30— 40° С, после чего на чистую поверхность стеклянным штабиком нанести несколько тонких полосок смазки. Затем, затруднить проникновение паров смазки в вакуум при рабочих условиях. Для удаления смазки с поверхности кранов применяют следующие растворители: бензин, бензол, четыреххлористый углерод и трихлорэтилен. Необходимо следить за тем, чтобы растворитель и смазка не попали внутрь вакуумной установки, так как это вызовет значительное газовыделение и затруднит условия откачки.

Охлаждаемые (вымораживающие) вакуумные ловушки

Для конденсации и вымораживания паров рабочей

жидкости из насоса в вакуумных установках применяют металлические или стеклянные ловушки.

В результате конденсации паров в вакуумной системе наблюдается повышение предельного вакуума, т. е.

охлаждаемая ловушка служит вспомогательным средством для получения высокого вакуума.

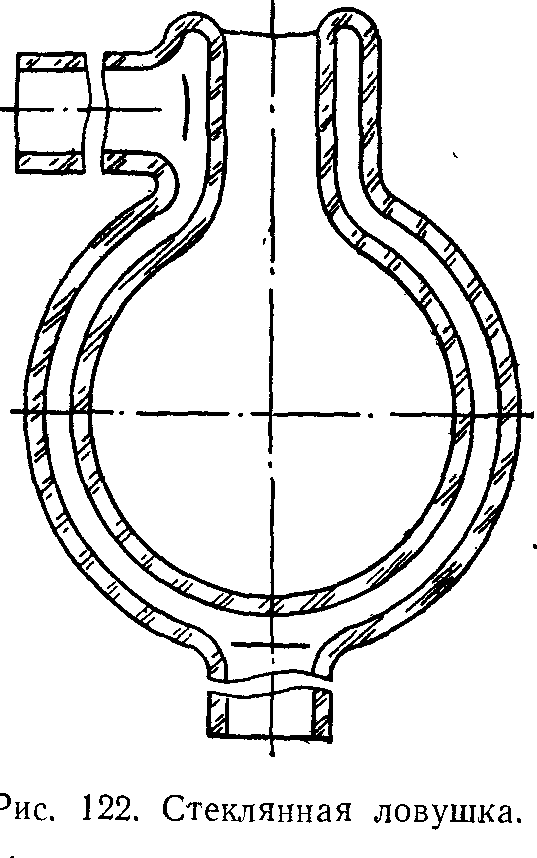

Из стандартных стеклянных ловушек в лаборатории применяют шарообразную ловушку с большой пропускной способностью (рис. 122). Жидкий азот залива-. ют непосредственно во внут-s реннюю полость.

Применяются также металлические охлаждаемые ловушки (рис. 123), состоящие из корпуса, выполненного в виде кольца из алюминия и вымораживающего устройства. Последнее состоит из медного стержня

(хладопровода) и припаянных к нему медных пластин (жалюзи), перекрывающих проходное сечение трубопровода так, что ловушка оказывается «непросматривае-мой» на свет. Жалюзи охлаждаются отводом от них тепла по хладопроводу, охлаждаемому жидким азотом.

В качестве охлаждающих средств для ловушек применяют жидкий азот с температурой —196° С. Однако можно использовать жидкий воздух или жидкий водород (—253°С), так как, чем ниже температура охладителя, тем более эффективно действие ловушки. Однако с повышением эффективности увеличивается и стоимость эксплуатации ловушки.

Эффективность работы охлаждаемой ловушки зависит и от стабильности температуры стенок во времени. При уменьшении количества охладителя температура стенок увеличивается и ранее поглощенные пары и газы переходят в вакуумную систему, увеличивая тем самым давление в системе.

Чтобы избежать большого скопления воды в ловушках, необходимо сразу же после окончания работы удалить охлаждающее вещество и просушить ловушку.