Насос вакуумный для дегазации - совместимость с вакуумной системой для удаления воздуха из материалов

Во многих сферах промышленности огромную роль играет процесс дегазации (устранения отравляющих газов, примесей). Его применяют для удаления вредных веществ из воздуха, воды, различных предметов и материалов. Вакуумная дегазация означает использование для удаления токсичных отходов вакуумного оборудования.

Содержание:

- Вакуумная система для дегазации – обзор

- Насос для дегазации вакуумный

- Дегазация силикона – этапы

- Дегазация смол – особенности

Вакуумная система для дегазации – обзор

Вакуумная система для дегазации – обзор

Вакуумная система – это совокупность различного рода вакуумного оборудования, отличающихся по конструкции, характеристикам и прочим показателям, взаимодействующих между собой для получения высоких результатов производительности. Такая система подразумевает наличие самого вакуумного насоса для дегазации и специального резервуара (камеры), соединенного с ним шлангом. Широко применяется в упаковке продовольственных и расфасовки промышленных товаров. Используется для нейтрализации (уничтожения) отравляющих веществ:

- в жидкостях;

- из горных пород и угольных пластов;

- в зонах захоронения твердых бытовых отходов;

- среди областей использования также значатся водоснабжение, отопление и вентиляция;

Стандартная конструкция камеры:

- корпус, с размещенными на нем регулирующими датчиками;

- &герметичная пластиковая крышка, обеспечивающая плотность конструкции;

- кран;

- &смотровое окошко;

- прокладка силиконовая.

Принцип работы системы:

- материал для обработки размещается в камере;

- при помощи вакуумного прибора откачивается газ (воздух);

- совместно с газом откачиваются вредные вещества.

Через смотровое окно можно наблюдать за процессом и остановить его при необходимости. Подобным образом обработать можно практически любую субстанцию или жидкость.

Все вакуумные системы дегазации бывают как с ручным управлением, так и полностью автоматизированные. Но, если при выборе насосного агрегата достаточно ориентироваться лишь на мощность устройства, то дегазаторы индивидуальны для каждого вида материала. Их размер может быть от нескольких литров до 2-х кубических метров. Вакуумные камеры для литья имеют несколько уровней для отдельной друг от друга дегазации материалов (пример – смола и отвердитель), миксер и поворотное/ опрокидывающее устройство. Такая комплектация дает возможность смешивать компоненты и производить литьё в вакууме.

Насос для дегазации вакуумный

Насос для дегазации вакуумный

Литьё с использованием композиционных материалов (силикона, пластика, полиуретана) подразумевает появление воздушных пузырьков, которые при застывании могут не только испортить внешний вид изделия, но и его функциональность. В таких случаях необходима дегазация. Наиболее эффективна она станет с применением вакуумных насосов. Неправильный выбор устройства может привести к несоответствию конечных продуктов требованиям качества и сбою в производственном процессе. Важными характеристиками при выборе устройства являются производительность (скорость откачки) и максимальный вакуум (остаточное давление). Немаловажную роль играют виды экструдированных компаундов. Помимо этого, следует учитывать, что при некоторых процессах важно отсутствие масла в вакуумной среде. В таком случае лучше выбирать безмасляные аппараты. Они могут быть:

пластинчато-роторные,

вихревые,

центробежные,

прочие.

Наиболее широкое распространение для вакуумной дегазации получили двухступенчатые устройства. Применение одноступенчатого аппарата возможно при обезвреживании полиуретана. Для силикона и смол чаще всего используют литьевую вакуумную камеру, а для обработки масел всегда применяются масляные агрегаты. Среднее время дегазации в зависимости от выбранного прибора и объема вакуумной камеры составляет порядка 12-13 минут.

Дегазация силикона – этапы

Дегазация силикона – этап

Силикон активно применяется для изготовления различных бытовых приборов, предметов интерьера, игрушек, электроники и прочего. Свой конечный вид (однородность, красота, надежность) товары приобретают после дегазации. Для ее осуществления известно 3 метода:

Давление. Основан на использовании пресс-станка, оказывающего воздействие на поверхность материала в процессе затвердевания. Под давлением пузырьки выходят на поверхность и удаляются.

Вибрации. Основан на применении горизонтальной установки, создающей вибрации (вибростола), на которую устанавливается форма с сырьем для литья.

Вакуумирование. Основан на воздействии вакуумной среды. Является наиболее распространенным методом дегазации полиорганосилоксана.

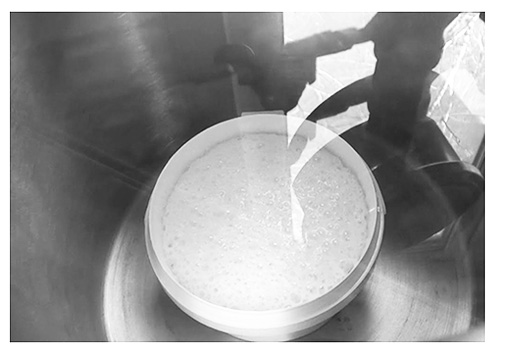

Благодаря повышенной температуре в вакууме силикон нагревается и разжижается, вследствие чего газ выступает из вещества. За происходящим процессом можно наблюдать сквозь прозрачную крышу из поликарбоната (этот материал очень плотный и устойчивый к повреждениям) или через смотровое окно в корпусе.

Процесс дегазации силикона состоит из трех этапов:

1. Откачка жидкости из системы, с помощью специальных агрегатов.

2. Первостепенная обработка силикона, позволяющая сделать его молекулярный состав более эластичным.

3. Проведение последующей обработки, меняющие свойства и форму материала.

Для обезвреживания силиконов предпочтительнее использовать глубоковакуумные приборы (с масляным уплотнением). Эффективность устранения пузырьков из него во многом зависит от мощности прибора. К основным требованиям при выборе аппарата относят:

возможность создания давления до -80 кПа;

определенные показатели давления за 40 секунд;

при большом объеме материала достигать указанного давления в более короткие промежутки времени.

Дегазация смол – особенности

Смолы отличаются от других компаундов наличием в составе летучих компонентов, которые закипают при определенных значениях вакуума. Так, стирол закипит уже при давлении в 50 мм рт. ст., а эпоксидные связующие даже при 1 мм рт. ст. не начнут кипеть. Другие же компоненты могут закипеть еще раньше. Кипение компонентов негативно отражается на изделии. Во-первых, появляются пузыри, а во-вторых, меняются пропорции смеси (полимеризация, отвердение). Дегазация смол происходит за несколько секунд, в то время как кипение идет до полного выкипания компонента и начинается в более глубоком вакууме. Поэтому при контакте со смольными компаундами обязателен контроль за вакуумом. Оборудование следует подбирать так, чтобы иметь возможность регулировать давление и своевременно откачать вакуумную камеру.

Дегазация смол – особенности

Таким образом, вакуумная дегазация предназначена для эффективного удаления вредных веществ (влаги, выгоревших примесей и прочего), как с поверхности материалов, так и со всей их глубины. Такая технология благотворно влияет на увеличение производительности и качество материала на выходе.