Вакуумная камера является герметичной конструкцией. Внутри создается среда за счет внедренного насоса, который выполняет откачку воздуха или газа, что помогает сократить давление до нужного значения. Устройства производят из материалов, которые не подвергаются окислению. Подводы и каналы для подключения вспомогательного оборудования отличаются, исходя из назначения емкостей. Зачастую агрегаты отдельно стоящие, для металлургии используют корпус из листовой стали.

Содержание:

- Вакуумная камера для литья

- Преимущества вакуумных камер

- Какие еще есть вакуумные камеры

- Емкость для вакуумной камеры

- Производство вакуумных камер

- Давление в вакуумной камере

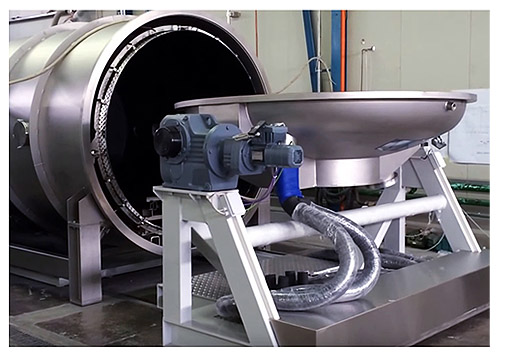

Вакуумная камера для литья

Описываемый аппарат – это герметичная конструкция, в которой создается необходимое разрежение внутри. За это отвечают уплотнители, размещенные внутри агрегата. При наличии минимального зазора эффективность всего процесса может быть под угрозой. Не менее важная роль отводится насосу. Задача такой техники в том, чтобы откачивать газовые или воздушные объемы. Это помогает быстро сократить давление к нужному значению, а процесс выполняется до того момента, пока не будет выполнено установленное требование. Внутри техники создаются необходимые условия для литья или пайки, а также выполнения иных процессов.

Вакуумная камера для литья

Чаще для агрегатов применяют нержавейку, поскольку она не подвергается влиянию внешних факторов. Однако не менее востребованы установки из другого сырья: стали, алюминия. Соединения могут быть сварными или фланцевыми.

Зачастую используется техника для выполнения нескольких процессов:

- Тестирование изделий и материалов на устойчивость к различным условиям.

- Плавление металлов.

- Дегазация.

- Сушка дерева.

- Формирование давления для упаковки.

Сфера использования намного шире описанных процессов, а имея установку можно применять ее в абсолютно иных отраслях. Главное соблюдать правила и технику безопасности.

Вакуумные камеры для литья помогают выполнять смешивание сразу нескольких видов сырья для получения единой, однородной массы. Основной плюс в том, что внутри происходит полная совместимость жидких и твердых веществ. Процессом можно управлять, чтобы получать необходимую консистенцию.

Точная настройка техники проводится при помощи микропроцессоров, установки времени и нужной программы. Все задачи показываются на экране, а при необходимости контролировать работу возможно через смотровое окно. Во время литья смешивание составляющих выполняют миксеры, лопасти, которые крутятся по кругу и с эллиптическим направлением. Различный вариант вращения позволяет увеличить эффективность смешивания. Размер агрегата прямо зависит от производительности и может составлять до 50 м3.

Внутри используют нагревательные детали, обеспечивающие равномерное смешивание и прогрев сырья. Для литья аппараты часто используют в металлургии, что помогает создавать разные виды сплавов.

Преимущества вакуумных камер

Преимущества вакуумных камер

Среди основных преимуществ установок выделяют:

- Полная герметичность конструкции. Детали устанавливаются с максимальной плотностью друг к другу, чтобы исключить зазоры. Результат достигается при помощи уплотнений, которые дают дополнительно высокую степень стерильности.

- Отсутствие выбросов в атмосферу. Во время работы процессы экологичны и не могут вызвать загрязнение окружающей среды.

- Исключен перегрев, поскольку есть интегрированная система охлаждения, она своевременно снижает температуру и удерживает ее на допустимом уровне.

Кроме описанных достоинств есть другие положительные, однако, они не столь важные.

Какие еще есть вакуумные камеры

Какие еще есть вакуумные камеры

На основе конструкции и сферы использования аппараты отличаются. Их применяют для:

- Тестирования изделий и проверки химических элементов.

- Космических испытаний, когда емкость выполняет тесты на реакции при определенных условиях в среде.

- Литья металлических сплавов.

- Напыления твердых веществ на разные поверхности.

- Пайки.

- Для дегазации силикона и других веществ.

Устройства для напыления могут быть непрерывного, периодического или частично непрерывного типа. Последние 2 варианта используются для создания нескольких циклов по напылению, а непрерывные модели подходят для крупных производств, работающих с большими масштабами. Агрегаты бывают на 1 емкость или секционные. В первом случае внутри есть много постов, где выполняют несколько манипуляций сразу. Секционные модели – это отдельные емкости, соединяющиеся модулями. Перемещение элементов независимо от конструкции выполняется ротором или конвейерным механизмом.

Процедура напыления выглядит так:

- Сепаратор создает газообразную форму.

- За счет инерционной энергии газ транспортируется в сторону нужной поверхности по ровной траектории.

- Происходит накопление на поверхности до нужного уровня.

- Образуется пленка на деталях.

Для напыления подходят сплавы, металлы, стекла. Они подходят для покрытия плат, схем, оптики, стекол транспортных средств, керамики и других материалов.

Вакуумная камера для дегазации помогает отделить газ от жидких веществ. Принцип работы весьма простой, при помощи насоса выполняется откачка газа или воздуха из рабочего объема, а поскольку внутри есть обрабатываемый материал, из него также удаляются ненужные примеси. Все процессы выполняются с низким давлением, поэтому чистка полноценная и однородная. Фильтрация подобным методом помогает очищать любые вещества и жидкости, независимо от температуры, подходит для силикона. Габариты агрегата полностью подгоняют под цели и производственные объемы.

Существуют модели пайки, которые дают идеальные швы. Внутри устанавливается сварочный аппарат, который проводит пайку в удаленном режиме с помощью команд оператора. Такая техника эксплуатируется в:

- Авиационной и космической промышленности, где нужно создавать детали моторов, отсеков для ракет и инструмента для работы в космосе.

- Автомобилестроительном производстве для систем впрыска, теплообменников.

- Техническом и перерабатывающем комплексе для теплообменников и токовводов.

Вакуумная сушильная камера используется для пищевых продуктов и для пиломатериалов. Агрегаты для дерева применяют редко и только для ценных пород, среди которых дуб, палисандр, венге, ангер. Лиственница или хвойные породы тоже подходят для сушки, но используются реже.

Для стабилизации древесины камера помогает создавать давление до 10000 кг/м2. Работа обеспечена насосом, подключенным к основному сосуду. Сырье закладывается внутрь слоями, между ними укладывается нагревательная часть с циркуляцией жидкости. Помпа помогает создать нужные условия и метод сушки помогает выравнивать дерево, обрабатывать при нужной температуре, которая не провоцирует появление трещин. В итоге получается идеально ровная форма изделия.

Для стабилизации дерева применяют специальные составы, которые глубоко проникают в структуру. В зависимости от породы попадание средства будет 0,3-5 см, а давление составляет 12 кг/кв.см. Внутри есть отдельная емкость для стабилизирующих растворов, устанавливается входной клапан, а также блок управления и датчики. Для насыщения пиломатериалов достаточно 3-6 часов на 1 цикл.

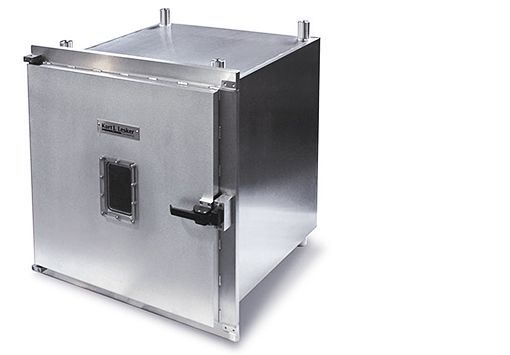

Емкость для вакуумной камеры

Емкость для вакуумной камеры представлена полностью герметичным сосудом. Отличный пример – агрегаты для дегазации силиконов и полиуретанов. Рабочий процесс позволяет создать качественные гибкие формы, исключающие брак продукции. Расчет объема зависит от конкретных целей и производительности цехов. Если сосуд небольшой, то достаточно эксплуатации насоса с производительностью до 128 л/мин, который даст за 30 секунд необходимое давление. В зависимости от материалов и объемов, разовая загрузка сырья составляет 3-400 кг.

Емкость для вакуумной камеры

Для среднего производства достаточно емкости 20 см в диаметре с высотой 25 см и входным размером прокладки 18 см. Емкость не подойдет для точных лабораторных исследований, но процесс дегазации может выполнить. В ходе производства каждый агрегат проходит тестирование, что позволяет определить возможность удерживания нужной среды на протяжении часа и более без снижения показателей.

Производство вакуумных камер

Проектирование и изготовление аппаратов – сложный и длительный процесс. Связаны трудности с тем, что нужно сформировать условия, которых нет в обычной среде. Стандарты и другие особенности устанавливают высокие требования по качеству. Любой метод производства должен подходить под стандарты и правила.

Производство вакуумных камер

Самые популярные варианты – конструкции на 100-1000 л, которые считаются средними по размеру. Однако есть возможность создания вариантов более 1000 л или в пределах 1-100 л. Средние габариты подходят для научных работ, медицинской сферы, космических производств. Такие агрегаты создают низкое или очень высокое разрежение, имеют разные формы, а самые популярные:

- кубическая;

- прямоугольная;

- сферическая;

- конусная;

- вытянутая.

В процессе можно монтировать окна для контроля процессов, охлаждение жидкостного типа, нагреватели и прочие элементы. Проектирование и изготовление больших по габаритам устройств выполняется редко. Они подходят для термовакуумных тестов, напыления на большие предметы, а также для древесины. Самые популярные формы: цилиндр, куб или прямоугольник.

Самые малые размеры тоже используются редко, но подходят для исследований, очищений или обучений. В конструкции используют клапан, фланцы, насос. Конструкция с минимальным количеством деталей, что способствует уменьшению веса. Техника может быть настольной, все швы герметичны и создаются с внутренней стороны емкости.

Давление в вакуумной камере

Давление в вакуумной камере – важный параметр при выборе. Газы невозможно выталкивать, за счет этого вакуум не способен всасывать. Процесс может распространять и разбавлять среду, что дает возможность повышенному давлению ввести молекулы газа, но для этого изначально создается нужная среда. Самый простой вариант – увеличение объема.

Давление в вакуумной камере

Для постоянного опустошения пространства без использования увеличения объема, отсек можно закрыть, продуть и вновь расширить, производя процедуру много раз. Данный принцип используется у газопереносных насосов. Внутри есть небольшая полость для создания разрежения, а перепад давления помогает втолкнуть вещество в нужном направлении. После этого происходит герметичное закрытие и выталкивание жидкостей или других составляющих при помощи сжатия к минимальным размерам.

Есть и другие модели работы насосов, к примеру, на передачи импульсов. Они подобны динамическим агрегатам, но для функционирования нужно повышенное давление. Это позволяет создавать более эффективную среду. Газосвязывающие насосы зачастую не имеют подвижных деталей, уплотнений, исключена вибрация.

Максимально низкое давление в системе зависит не только от насосного оборудования, но и других факторов. Агрегаты могут подключаться последовательно, чтобы повышать эффективность, но она еще зависит от уплотнений, геометрии, процесса откачки и материалов. Самое низкое давление, которое можно получить в условиях лаборатории порядка 10-13торр (13 пПа).

Понять, как выбрать вакуумный насос для камеры можно, если определить уровень внутренней среды, скорость откачки, наличие конденсаторов и контроллеров, а также основные вещества, которые будут использоваться. Только так удается подобрать необходимую технику.