Для ламинирования, фанерования, изготовления изделий сложной формы не всегда возможно применять промышленные вакуумные прессы. На это могут быть различные причины. В таких ситуациях нужно искать другие варианты обработки деталей. Вакуумные мешки – один из аналогичных методов, с помощью которого можно выполнять различные технологические процессы.

Содержание:

- Что такое вакуумные мешки – устройство изделий

- Оборудование, требуемое для сборки вакуумной системы

- Разновидности мешков по материалам изготовления

Что такое вакуумные мешки – устройство изделий

Многие люди уверены, что вакуумный пресс-мешок предназначен только для хранения, перевозки различных продуктов, вещей. Однако, это ошибочное мнение. Подобные изделия применяются для выполнения различных технологических процессов, основные из которых:

- Ламинирование;

- Фанерование;

- Изготовление деталей разной формы из тонких пластиковых листов;

- Прессование;

- Шпонирование.

Что такое вакуумные мешки – устройство изделий

Если говорить о внешнем виде, визуально мешки для прессования напоминают полиэтиленовые пакеты. Одно из ключевых отличий – структура материала, применяемая технология по изготовлению вакуумных изделий. Еще одно из отличий пресс-мешков от обычных полиэтиленовых пакетов – наличие большого количества размеров.

Оборудование, требуемое для сборки вакуумной системы

Для того, чтобы проводить различные технологические процессы с помощью вакуумных мешков, понадобится дополнительное оборудование. Ниже будет приведен полный список комплектующих, которые пригодятся для решения различных задач:

- Вакуумный насос – основная установка всего рабочего процесса. Подключается к мешку с помощью специальных шлангов, после включения откачивает воздух из рабочей зоны. Вакуумный насос может длительное время поддерживать требуемый уровень вакуума внутри мешка;

- Баллон – элемент, предназначенный для создания, поддержания высокого уровня вакуума. Дополнительно к этому он собирает смолу из всех системы, чтобы она не забивалась в соединительных элементах;

- Вакуумметр, с установленным на нем коллектором. Это устройство предназначено для контроля уровня отрицательного давления. Другие измерительные приборы не могут справиться с данной задачей;

- Вакуумный регулятор. Необходимо для выставления требуемого температурного режима внутри системы. При повышении температуры выше установленной отметки сигнализирует об этом или автоматически отключает работу всей системы во избежание порчи обрабатываемой детали;

- Вакуумный манометр. Измерительный прибор для определения уровня вакуума в системе. С помощью этого устройства можно поддерживать требуемый уровень, чтобы получать желаемые результаты без лишних затрат.

Оборудование, требуемое для сборки вакуумной системы

Дополнительно понадобятся различные детали для соединения всех частей системы в единый механизм. Это разные тройники, соединительные муфты, штуцеры, фитинги, шиллинги, адаптеры, провода, трубки из пластика, резины, силикона.

Отдельное внимание нужно уделить выбору вакуумного насоса. Для проведения обработки с помощью пресс-мешков могут применяться различные виды устройство откачивающих воздух из рабочей зоны. Нужно подробнее поговорить о наиболее популярных из них.

Водокольцевые насосы. Внутри системы циркулирует вода, которая охлаждает оборудование. Преимущества:

- Высокая надежность, долговечность;

- Практически не требуется техническое обслуживание;

- Водокольцевые насосы практически не чувствительны к мусору, пыли;

- Насос охлаждается циркулирующей жидкостью.

Такое оборудование чаще всего используется для небольших производственных объемов. Главный недостаток водокольцевых насосов – низкий уровень вакуума. Из-за этого увеличивается количество бракованных изделий.

Сухие ротационно-пластинчатые насосы. Преимущества:

- Не нужно постоянно заменять масло;

- Не происходит загрязнения окружающей среды, рабочего пространства вокруг оборудования во время его работы;

- Проводить сервисные работы нужно редко, основная из процедур при этом – замена лопаток;

- В продаже можно найти небольшие установки для частных мастерских.

Недостатки:

- Для длительной работы подобного оборудования без остановок на нем должна быть установлена качественная система охлаждения. В противном случае основные элементы насоса будут быстро изнашиваться, что приведет к его скорой поломке;

- Самая дорогая часть оборудования – зеркало цилиндра. При ее поломке нецелесообразно восстанавливать насос, проще заменить его новым;

- По уровню вакуума сухие установки уступают масляным аналогам;

- Высокая цена;

- Оборудование очень чувствительно к различным загрязнениям. Чтобы не допустить ухудшения качества обработки деталей, нужно устанавливать дорогостоящие фильтры.

Сухие ротационно-пластинчатые насосы можно назвать относительно новой разработкой по сравнению с аналогами. Они постепенно вытесняют оборудование, работающее с маслом, так как не загрязняют окружающую среду выхлопами маслянистой взвеси.

Насосы, работающие с маслом. Наиболее популярно оборудования для создания разного уровня вакуума в закрытых системах. Преимущества:

- Низкая цена по сравнению с аналогами;

- Не требуется дополнительная система охлаждения, так как основные части оборудования охлаждаются маслом;

- Дешевая эксплуатация;

- Надежность, долговечность;

- Возможность создания высокого и стабильного уровня вакуума.

Недостатки:

- Нужно регулярно заменять лопатки, масло;

- Происходит загрязнения окружающей среды масляной взвесью.

Чтобы нивелировать последний недостаток, на насос нужно установить ловушку для масляного тумана, которая будет улавливать мельчайшие капли.

Разновидности мешков по материалам изготовления

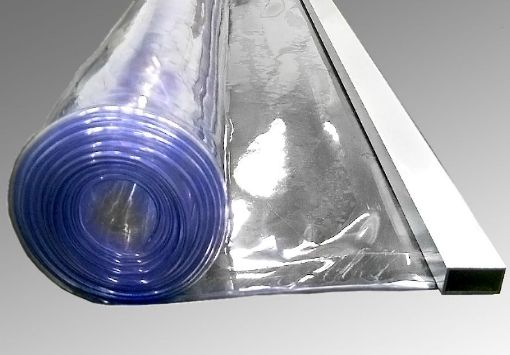

В продаже можно встретить несколько видов вакуумных мешков для шпонирования, которые изготавливаются из разных материалов. Соответственно изменяются технические характеристики, свойства. ПВХ пресс-мешки. Материал для изготовления – пластифицированный поливинилхлорид. ПВХ завозится из-за границы, так как среди отечественных компаний аналогов высокого качества на данный момент нет. У этого материала есть ряд серьезных преимуществ:

- Универсальность применения;

- Долговечность, прочность, износоустойчивость;

- Ремонтопригодность – мешок можно починить самостоятельно при его повреждении;

- Материал имеет низкий показатель адгезии ко многим клеевым составам;

- Толщина стенок изделия из ПВХ – от 0.8 до 1 мм;

- Оптимальная цена по сравнению с аналогами.

Разновидности мешков по материалам изготовления

Технические характеристики мешков для прессования из ПВХ:

- Примерное удлинение на разрыв – 420%;

- Прочность на разрыв – 18 Мпа;

- Температурный режим до изменения формы изделия, снижения его технических характеристик – от -35 до 49 градусов;

- Прозрачность – чуть более 80%;

- Плотность - 1,22 г/см2.

Единственный серьезный недостаток ПВХ мешков для шпонирования, других технологических операций – после обработки поверхностей различных деталей они не вступают в реакцию с различными лаками. Это проявляется многочисленными пузырьками, отверстия на лакированной поверхности. Еще один недостаток – сложно получать высокое качество при обработке деталей сложной формы.

Полиуретановые мешки для прессования. Изделия “премиум” класса. Подходят для обработки сложных по форме деталей. Основные преимущества полиуретановых изделий:

- Можно работать с высокими, низкими температурами;

- Высокий показатель эластичности, прочности, износоустойчивости;

- Одновременно можно обрабатывать несколько деталей одновременно;

- Материал выдерживает множество рабочих циклов без деформирования, потери основных качеств;

- Полиуретан устойчив к различным порезам, проколам, различным механическим повреждениям;

- Имеет низкий показатель адгезии к различным клеевым составам;

- Возможность работать с деталями разной формы;

- Универсальность применения.

Основные технические характеристики мешков из полиуретана:

- Температурный режим при котором материал сохраняет свою целостность, не ухудшаются основные характеристики – от -77 до 120 градусов по Цельсию;

- Примерное удлинение на разрыв – до 520%;

- Предел прочности – до 20 Мпа;

- Прозрачность – более 80%;

- Показатель плотности – примерно 1,1 г/см2.

Из серьезных недостатков полиуретановых изделий можно выделить высокую цену, их не ремонтопригодность.

Еще одни вариант материала, который часто применяется для пресс-мешков – силикон. Они подходят для обработки деталей различной формы, от сложной до простой. Выдерживают температурный режим на нагревание до 180 градусов по Цельсию. Допустим кратковременный нагрев до 220 градусов, однако, это значительно сокращает количество дальнейших рабочих циклов изделия. В продаже можно найти силиконовые мешки с толщиной стенок от 500 мкм до 1 мм.

С помощью современных вакуумных мешков можно не только хранить вещи или продукты. При невозможности использования промышленного оборудования для обработки деталей разной формы, можно воспользоваться подобными изделиями. При правильной комплектации, подключении основных элементов системы, с помощью вакуумных мешков можно выполнять шпонирование, фанерование, прессование.